Добро пожаловать в индустрию

Мы предоставим вам лучший сервис

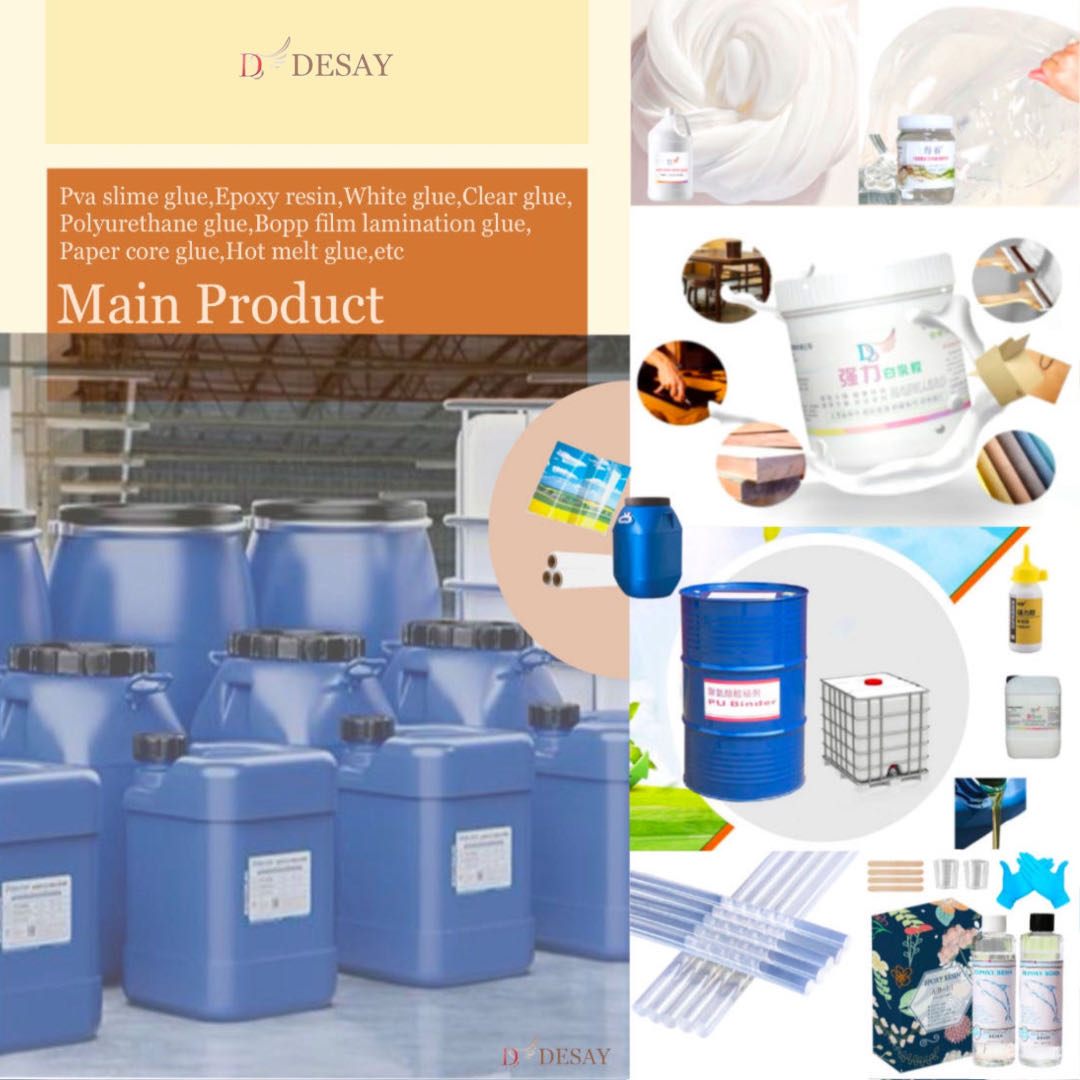

ООО Цзянъинь Дэсай Химическая Торговая Компания является ведущим производителем клеев на водной основе, стремящимся предоставлять высококачественные экологически чистые решения для склеивания. Компания со штаб-квартирой в Цзянъине гордится инновациями, устойчивостью и превосходством в химическом производстве.

- -

Система контроля качества

- -

Профессиональный и квалифицированный

- -

100% гарантия удовлетворенности

- -

Высокопрофессиональный персонал

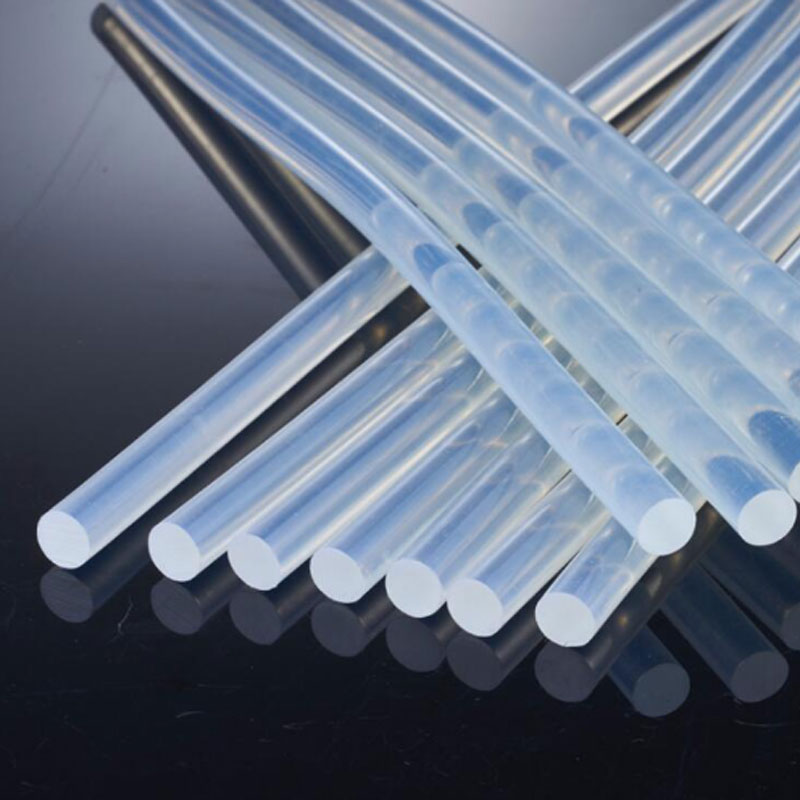

Продукция

Высококачественная продукция

Наш процесс

Как мы работаем

1.Производство и инспекция

Предоставьте коммерческое предложение в соответствии с вашими требованиями. Организуем производство заказанной продукции после подтверждения отсутствия ошибок и проводим проверку качества в соответствии с требованиями контракта.

2.Организация логистики

Организуйте упаковку и транспортировку продукции. Выберите подходящий вид транспорта (например, морской, воздушный, наземный) и оформите соответствующие логистические документы.

3.Послепродажное обслуживание

Мы хотим, чтобы вы были полностью удовлетворены нашей продукцией/услугами. Пожалуйста, не стесняйтесь делиться своими отзывами и предложениями, мы будем уделять пристальное внимание и вносить улучшения в соответствии с вашими замечаниями.

Контакт

Отправить запрос

Контакты

-

Китай, провинция Цзянсу, город Цзянъинь, Синьюань Роуд, № 6

-

+86-0510-86579677

-

jack@desaiglue.com

Наши проекты

Избранные проекты

Наши новости

Последние новости и статьи

Солнечные энергопокрытия как альтернатива кремнию

В настоящее время некое «магическое» покрытие может быть использовано для замены «кремния» в производстве солнечной энергии. После выхода на рынок стоимость производства солнечной энергии может быть значительно снижена, и технология может быть внедрена в повседневное использование. Солнечные панели используются для поглощения солнечных лучей, а затем преобразования лучистой энергии солнечных лучей в электрическую энергию посредством фотоэлектрического эффекта – это то, что люди обычно называют выработкой солнечной энергии, что означает тот факт, что основным материалом солнечных панелей является «кремний». Однако из-за высокой стоимости использования кремния генерация солнечной энергии не стала широко используемым методом производства электроэнергии. Но теперь зарубежные страны разработали «волшебное» покрытие, которое можно использовать для замены «кремния» при производстве солнечной энергии. После выхода на рынок оно может значительно снизить стоимость производства солнечной энергии и сделать эту технологию действительно частью повседневной жизни. Фруктовый сок как сырье для пигментов Одним из ведущих исследовательских институтов в области солнечной энергетики является Институт солнечной энергии MIB при Университете Милана-Бикокка в Италии, который в настоящее время испытывает солнечное покрытие под названием DSC-технология. DSC означает сенсибилизированный красителем солнечный элемент. Основной принцип технологии DSC, солнечной краски, заключается в использовании фотосинтеза хлорофилла. Исследователи говорят, что пигменты, входящие в состав краски, поглощают солнечный свет и активируют цепи, подключенные к фотоэлектрическим системам, для выработки электричества. Пигментное сырье, используемое в красках, также может быть обработано соком различных фруктов, например, черничным соком, малиновым соком, соком красного винограда и т. д. Подходящие цвета для этой краски – красный и фиолетовый. Солнечные элементы с покрытием также очень особенные. В нем используется специальный принтер для печати наноразмерного диоксида титана на шаблоне, а затем он пропитывается органическими покрытиями в течение 24 часов. Когда покрытие фиксируется на диоксиде титана, солнечные элементы изготавливаются. . Готово. Экономично и удобно, но неэффективно Легко установить. Обычно мы видим солнечные панели, установленные на части поверхности здания, например, на карнизах и крышах, но это новое покрытие можно наносить на любую часть поверхности здания, включая стекло, поэтому оно больше подходит для офисных зданий. В последние годы стили наружных стен различных новых высотных зданий по всему миру подходят для такого типа солнечного покрытия. Возьмем, к примеру, здание UniCredit Bank в Милане. Его внешние стены занимают большую часть площади здания. Если оно покрыто краской, использующей солнечную энергию, это очень экономически выгодно с точки зрения энергосбережения. С точки зрения затрат покрытия для выработки электроэнергии также более «экономичны», чем аккумуляторные панели. Солнечные покрытия стоят лишь в пять раз дешевле кремния, основного материала для солнечных панелей. По сути, он состоит из органической краски и оксида титана, оба из которых дешевы и могут производиться серийно. Преимуществом этого покрытия является не только его низкая стоимость, но и его адаптация к окружающей среде, намного превосходящая таковую у «кремниевых» пластин, и оно может работать в плохую погоду или в темных условиях, таких как пасмурные дни, рассвет или сумерки. Конечно, у такого вида солнечной краски есть и слабые стороны, то есть она не такая долговечная, как «кремниевые» панели, и имеет меньшую эффективность впитывания. Исследователи говорят, что солнечные панели обычно имеют срок службы 25 лет. Фактически, многие солнечные изобретения, установленные 30-40 лет назад, все еще функционируют сегодня, в то время как солнечная краска рассчитана на срок службы только 10-15 лет, эффективность солнечных панелей составляет 15%, а эффективность краски, вырабатывающей электроэнергию, составляет лишь примерно половину; 7%.

Подробнее

Полимерные покрытия для охлаждения зданий

Инженеры разработали высокоэффективное внешнее полимерное покрытие PDRC (пассивное дневное радиационное охлаждение) с воздушными зазорами от нано до микро, которое можно использовать в качестве самопроизвольного воздушного охлаждения крыш, зданий, резервуаров для воды, транспортных средств и даже космических кораблей. Контейнер – все, что может быть окрашены. Они использовали технологию фазового перехода на основе раствора, чтобы придать полимеру пористую пенообразную структуру. Под воздействием неба пористое полимерное покрытие PDRC отражает солнечный свет и нагревается до температур ниже, чем у обычных строительных материалов и даже окружающего воздуха.По мере повышения температуры и волн жары, разрушающих жизнь во всем мире, решения по охлаждению становятся все более важными. Это критическая проблема, особенно в развивающихся странах, где летняя жара может быть сильной и, как ожидается, усилится. Но обычные методы охлаждения, такие как кондиционирование воздуха, дороги, потребляют большое количество энергии, требуют легкодоступной электроэнергии и часто требуют использования хладагентов, которые разрушают озоновый слой или способствуют парниковому эффекту. Альтернативой этим энергоемким методам охлаждения является PDRC — явление, при котором поверхности охлаждаются самопроизвольно, отражая солнечный свет и излучая тепло в более прохладную атмосферу. PDRC наиболее эффективен, если поверхность имеет коэффициент отражения солнечной энергии (R), который сводит к минимуму приток солнечного тепла, и высокий коэффициент теплового излучения (Ɛ), который сводит к минимуму радиационные потери тепла с неба. Если R и Ɛ достаточно высоки, чистые потери тепла происходят даже на солнце. Разработка практических проектов PDRC является сложной задачей: многие последние варианты дизайна сложны или дороги и не могут широко применяться к крышам и зданиям различной формы и текстуры. До сих пор эталоном для PDRC была дешевая и простая в нанесении белая краска. Однако белая краска обычно содержит пигменты, поглощающие УФ-излучение, которые плохо отражают более длинные волны солнечного света, поэтому ее эффективность лишь умеренная. Исследователи Columbia Engineering изобрели высокоэффективное наружное полимерное покрытие PDRC с воздушными зазорами размером от нано-микрона, которое может действовать как самопроизвольный воздухоохладитель и может быть окрашено и окрашено на крышах, зданиях, резервуарах для воды, транспортных средствах и даже космических кораблях - на чем угодно. что можно покрасить. Они использовали технологию фазового перехода на основе раствора, чтобы придать полимеру пористую пенообразную структуру. Воздушные промежутки в пористых полимерах рассеивают и отражают солнечный свет из-за разницы в показателе преломления между воздушными промежутками и окружающим полимером. Полимер становится белым, тем самым избегая солнечного нагрева, а его собственная излучательная способность позволяет ему эффективно излучать тепло в небо.

Подробнее

Этот новый метод полимеризации открывает двери для более эффективных противообрастающих покрытий.

Накопление микроорганизмов на поверхностях является проблемой как для судоходной, так и для биомедицинской промышленности. Некоторые популярные противообрастающие полимерные покрытия подвергаются окислительной деградации в морской воде и со временем теряют эффективность. Цвиттерионные (молекулы с отрицательными и положительными зарядами и нулевым суммарным зарядом) полимерные покрытия, подобные коврам с полимерными цепями, привлекают внимание как потенциальные альтернативы, но в настоящее время их необходимо сделать инертными, чтобы в окружающей среде не росла вода или воздух. Это делает нецелесообразным их применение на больших площадях. Команда под руководством Сатьясана Карджаны из Института химических и инженерных наук A*STAR обнаружила, как приготовить амфотерные полимерные покрытия в воде, комнатной температуре и на воздухе, что позволит использовать их в более широком спектре применений. «Это было случайное открытие», — объясняет Яна. Его команда пыталась создать амфотерное полимерное покрытие, используя широко используемый метод, называемый радикальной полимеризацией с переносом атома, когда они поняли, что некоторые реакции не приводят к желаемому продукту. Они неожиданно обнаружили на конце полимерной цепи амин, который служит лигандом для катализатора, используемого в реакции. «Чтобы разгадать тайну [как она туда попала] потребуется некоторое время и серия экспериментов», — объясняет Яна. Кинетические наблюдения, спектроскопия ядерного магнитного резонанса (ЯМР) и другие анализы показывают, что амины инициируют полимеризацию по анионному механизму. Эти так называемые анионные полимеры не устойчивы к воде, метанолу или воздуху, но полимер Яны рос в присутствии всех трех, что ставит под сомнение выводы команды. Они обратились к компьютерным моделям, чтобы увидеть, что происходит. «Расчеты теории функциональной плотности подтверждают предложенный механизм анионной полимеризации», - сказал он. «Это первый в истории пример анионной полимеризации мономера этилена в водных средах в аэробных условиях». Его команда теперь использовала этот подход для синтеза полимерных покрытий из четырех амфифильных мономеров и ряда анионных инициаторов, некоторые из которых не являются аминами. «В будущем мы будем использовать этот метод для создания устойчивых к биофильтрации полимерных слоев на больших поверхностях методами распыления или погружения», — говорит Яна. Они также планируют изучить эффективность покрытия против обрастания в морских и биомедицинских применениях.

Подробнее